Искусство шлифовать!

Виды оборудования

Принцип их работы сводится к протяжке бесконечной абразивной ленты парой вращающихся барабанов. В зависимости от ширины ленты устройства разделяются на узко- и широколенточные.

Что полезно знать о них?

Станки этого типа могут использоваться:

- Для доведения до идеального состояния криволинейных поверхностей.

- Для обработки плоскостей. В этом случае конструкция станка может предусматривать подвижность как прижимающего ленту утюжка, так и стола, а иногда и обоих узлов.

- Для шлифовки кромок щитов (из массива, фанерных и т.д.).

- Для промежуточной шлифовки покрытия лакокрасочными материалами.

Как правило, для работы на узколенточных станках используется абразив на бумажной основе.

Ее зернистость (размер абразива) подбирается в зависимости от трех факторов:

- Размера неровностей.

- Требований к качеству поверхности.

- Твердости обрабатываемого материала. Понятно, что требования к абразиву у мягкой липы и черного дерева, мало уступающего твердостью легким металлам, будут сильно различаться.

Приведем ориентировочные требования к зернистости ленты для разных изделий:

| Материал (изделие) | Вид шлифовки | Зернистость (размер зерна в сотых долях миллиметра) |

| Твердая древесина (ясень, дуб, бук) | Черновая | 12, 16 |

| Чистовая | 8, 10, 12 | |

| Мягкая древесина (сосна, липа) | Черновая | 16, 20, 25 |

| Чистовая | 12, 16 | |

| Детали после грунтования | – | 8, 10, 12 |

| Детали после нанесения первого слоя лака | – | 3 – 8 |

Полезно: скорость подачи ленты линейно связана с усилием прижима абразивной ленты к детали. Малое усилие при высокой скорости подачи будет означать низкое качество поверхности; значительное усилие прижима при медленной подаче приведет к подгоранию ленты и, реже, самой детали.

При работе на станке стоит помнить ряд правил техники безопасности.

- Надорванные и склеенные со смещением ленты не применяются.

- Избыточное натяжение абразивной ленты может привести к ее разрыву.

- Чрезмерно слабое натяжение тоже вредно: в этом случае лента станет проскальзывать на барабанах, что приведет к ее разогреву и подгоранию бумажной основы.

Подсказка: при легком нажиме в середине участка между барабанами натянутая лента должна продавливаться примерно на 20 мм.

- После замены абразива станок включают на несколько секунд, чтобы проверить, не уходит ли лента с барабанов. При необходимости положение их осей корректируется (такая возможность предусматривается промышленным оборудованием).

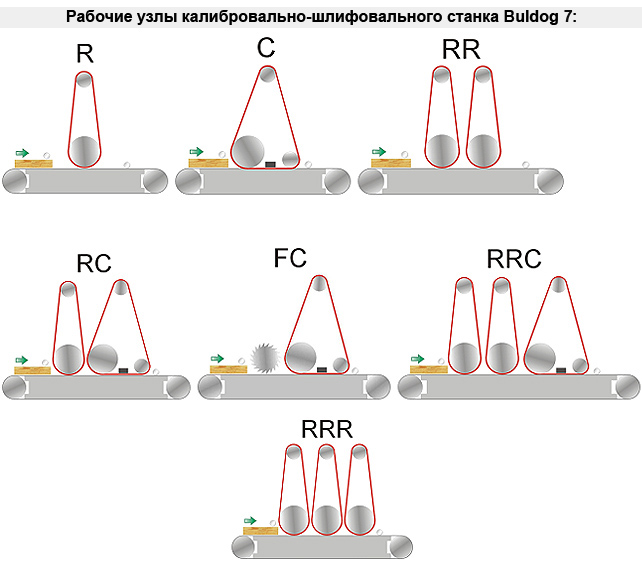

Что полезно знать о широколенточных станках?

- Устройства применяются исключительно для обработки плоскостей деталей значительной площади.

- Шлифовальные станки (барабаны с лентой) могут располагаться сверху и снизу относительно заготовки.

- Они могут быть одно- и многоагрегатными. Во втором случае деталь шлифуется за один проход абразивом разной зернистости: к примеру, с мебельного щита убираются неровности, после чего его обрабатываемая сторона приобретает необходимую для лакировки гладкость.

- В этом случае для подачи детали к абразиву обычно используется механизм, поднимающий стол (или конвейер, использующийся при потоковой обработке заготовок). Лента к выставленным на столе деталям прижимается утюжком, имеющим пневматический привод.

Любопытно: скорость подачи конвейера обычно регулируется… клиноременным вариатором. Да-да, практически идентичным тому, что используется в мототехнике.

Инструкция по технике безопасности при работе на шлифовальном станке полностью идентична описанной выше для узколенточных агрегатов.

Дисковые

Если ленточные устройства довольно сложны, дороги, нередко отличаются солидными габаритами и массой, то дисковый (или тарельчатый) агрегат выглядит предельно простым. Цена станка ненамного выше стоимости электродвигателя, на основе которого он собирается, и начинается примерно от 4 тысяч рублей за младшие модели.

Именно дисковые изделия чаще всего приобретают для изготовления мебели своими руками и прочих несложных работ в домашней мастерской.

Как устроены бытовые дисковые станки:

- На станине жестко закреплен электромотор мощностью 500 – 3000 ватт.

- На его валу столь же жестко крепится диск диаметром от 300 мм. В некоторых моделях на удлиненном валу мотора фиксируется пара дисков – по одному с каждой стороны ротора. Диск снабжается средствами фиксации абразива (обычно используется простая текстильная застежка – “липучка”).

- Станина комплектуется несложным суппортом для подачи к диску обрабатываемой заготовки.

Понятно, что производительность устройства минимальна; однако в бытовых условиях ее вполне достаточно. От шлифмашинки станок выгодно отличается удобством обработки скруглений и фасок.

Барабанные (цилиндровые)

Если предыдущая схема работы востребована в основном в бытовых условиях, то барабанные агрегаты используются только на производстве. Причина – их габариты и сложность.

Абразивная обработка детали осуществляется несколькими, реже – одним цилиндрическим барабаном с навитыми на него широкими лентами наждачной бумаги.

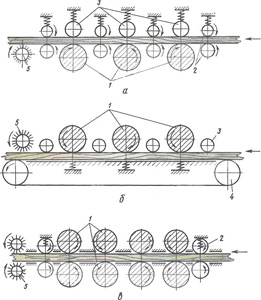

Барабаны могут размещаться:

- С одной стороны заготовки, обеспечивая ее шлифовку несколькими размерами зерна в один проход.

Любопытно: в этом случае соседние барабаны обычно вращаются в противоположных направлениях. Цель – частично компенсировать создаваемое ими усилие протяжки детали.

- С обеих сторон плоской заготовки. При такой схеме можно выполнить двухстороннюю обработку плоского щита в один прием.

Схемы станков с нижней, верхней и двухсторонней обработкой детали.

Подача заготовки при одностороннем положении барабанов обычно осуществляется транспортерной лентой, при двухстороннем – вальцами.

Особый случай

Так называемый рельефно-шлифовальный станок, строго говоря, трудно отнести к устройствам для шлифовки. Дело в том, что цель его применения – не сделать поверхность дерева более гладкой, а, наоборот, придать ей подчеркнутую неровность.

Жесткие щетки, проходя по поверхности заготовки, вырывают из нее более мягкие волокна, тем самым выделяется текстура и годичные кольца. Процесс называется брашированием (от английского brush – щетка).

Любопытно: если простейшие мини-рельефно-шлифовальные устройства для домашнего применения обычно оснащаются одной щеткой, то у промышленных агрегатов можно насчитать 6 и более вращающихся шпинделей для их крепления.

Цель браширования – придать древесине вид сильно изношенного изделия, искусственно состарить ее. Метод востребован при создании мебели и других изделий в стиле ретро.

На фото – результат браширования.

Искусство шлифовать

Существует старая морская поговорка: нет плохих инструментов, есть плохие штурмана. От оборудования для шлифовки, разумеется, зависит многое; но в куда большей степени конечный результат определяется умением и столярными навыками его владельца.

Итак, как шлифовать правильно?

- Мелким зерном можно обрабатывать древесину поперек волокон. Крупным – только вдоль.

- Кромки щитовых деталей шлифуются опять-таки исключительно вдоль. В противном случае гарантированы задиры щепы.

- Снимая фаску с детали или скругляя ее кромку, двигайтесь по касательной к волокнам, так, чтобы наждачная бумага “приглаживала” их к плоскости детали, а не задирала.

- При лакировке детали или ее покраске эмалью обязательно зашлифуйте всю поверхность бумагой с минимальным размером зерна после нанесения первого слоя и его просушки. При увлажнении на древесине поднимается ворс; если не убрать его, изделие останется шершавым на ощупь при любом количестве слоев покрытия.

если есть вопросы ? позвоните по телефону 8 800 500 55 42 или 8 812 448 13 14, пишите info@dvt-spb.ru мы обязательно вам поможем!

- 23.12.2020Просмотров: 5291

Изготовление ленточно-шлифовального и дискового станка

- 20.02.2025Просмотров: 537

Шлифовальные станки — неотъемлемая часть большинства производств, где требуется высокое качество обработки поверхности материалов. В 2025 году на рынке доступно множество шлифовальных станков, которые прошли качественный ремонт, что позволяет им продолжать демонстрировать отличные результаты работы. В этой статье мы представим рейтинг лучших шлифовальных станков, восстановленных после ремонта, которые будут отличаться надежностью и высокой производительностью.

- 04.03.2025Просмотров: 526

Кромкошлифовальные станки являются неотъемлемой частью процессов обработки древесины, обеспечивая отличное качество отделки и точность кромки. В 2025 году на рынке представлено множество моделей, которые могут удовлетворить требования как малых, так и крупных производственных предприятий. В этой статье мы представляем рейтинг лучших кромкошлифовальных станков по дереву на 2025 год.