Автоматический кромкооблицовочный станок Excitech Automatic 536UQLP

Автоматический кромкооблицовочный станок Excitech Automatic 536UQLP предназначен для оклейки прямоугольных заготовок различными кромочными материалами (ПВХ, ABС, акриловые), а так же для нанесения кромочного материала в режимах продольной и поперечной обработки.

Нанесение кромочного материала в режимах продольной и поперечной обработки.

Автоматический кромкооблицовочный станок Excitech Automatic 536UQLP идеально подходит для применения на предприятиях по производству корпусной мебели (офисная, кухонные наборы, шкафы-купе, мебель для гостиных и прихожих, а также эксклюзивная мебель, изготавливаемая по индивидуальным заказам).

ОБЛАСТЬ ПРИМЕНЕНИЯ:

Автоматический кромкооблицовочный станок Excitech Automatic 536UQLP идеально подходит для применения на предприятиях по производству корпусной мебели (офисная, кухонные наборы, шкафы-купе, мебель для гостиных и прихожих, а также эксклюзивная мебель, изготавливаемая по индивидуальным заказам).

СХЕМА ОБРАБОТКИ:

| Пульт управления |

| Подача разделяющей жидкости |

| Узел предварительного фрезерования |

| Инфракрасная лампа нагрева заготовки |

| Нижняя клеевая ванна |

| Пресс группа |

| Узел 2-х моторной торцовки |

| Узел фрезерования свес Excitech Automatic 536UQLPов (чистовой) |

| Узел 2-х моторной обкатки углов (ROUND) |

| Узел радиусной циклевки |

| Пневмо-отрыватель стружки Off-cutter |

| Узел плоской циклевки |

| Подача очищающей жидкости |

| Полировальный узел |

КОНСТРУКТИВНЫЕ ОСОБЕННОСТИ:

| Базовая станина Обработка станины проходит на передовых металлообрабатывающих станках с ЧПУ за одну установку, это дает высокую точность работы узлов на более длительном сроке службы. Все элементы конструкции станка также проходят абсолютно точную обработку на металлообрабатывающих станках с ЧПУ японского производства. |

| Профессиональная сборочная линия Сборочная линия является окончательным и важным этапом для стабильной работы станка. Опытные специалисты на профессиональных сборочных линиях, начиная от станины и заканчивая небольшими электрическими компонентами, гарантируют стабильную и производительную работу станка. |

| Контроль качества Участок контроля качества.Специальное измерительное оборудование.Строгая система контроля качества по важным параметрам станка. Помогают получить гарантию, что готовые станки, которые производит завод, имеют высокий уровень качества. |

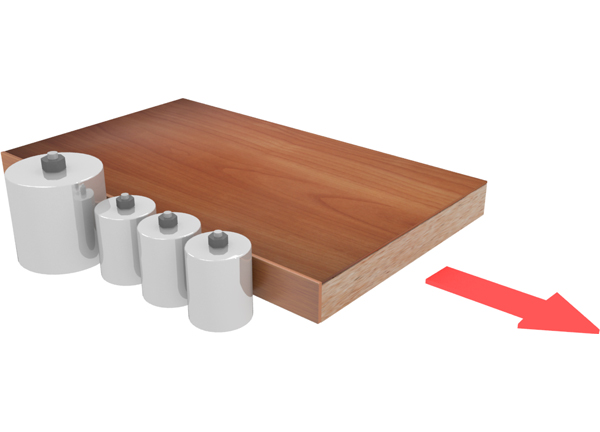

| Магазин Служит для горизонтального размещение кромочного материала в начале станка.Расположен на уровне с линией транспортера.Ø магазина 800 мм. |

| Прижимная балка Прижимная балка из алюминия сечением профиля 160 х 80 мм и толщиной стенки 6 мм обеспечивает высокую точность и превосходную жесткость.На необходимую толщину заготовки подъем и опускание прижимной балки осуществляется с пульта управления.По всей длине станка точное позиционирование балки достигается за счет четырех опор.Идеальную точность перемещения обеспечиваетэлектропривод энкодера и двигателя. Двигатель подъема и опускания балки: Мощность: 0,25 кВт;Частота: 50 Гц;Скорость вращения: 1400 об/мин. |

| Конвейер Долговечный и надежная конструкция конвейера.Точное перемещение башмаков осуществляется за счет полукруглой направляющей прошедшую специальную термообработку с помощью цепи.Износостойкие башмаки в сочетании с резиновыми прижимными роликами диаметром 60 мм расположенными в 2 ряда обеспечивают точную транспортировку заготовок.Стабильная работа транспортировочного двигателя обеспечивается за счет плавного пуска и эклектического тормоза, в целях безопасности при аварийной остановке.Двигатель подачи конвейера:Мощность: 2,2 кВт;Частота: 50 Гц;Скорость вращения: 1430 об/мин. Двигатель подачи конвейера: |

| Устройство подачи Система определения интервала подачи заготовки предназначена для фиксированного расстояния между заготовками для повышения производительности и обеспечения стабильной работы каждого узла.Автоматическая система измерения толщины заготовки, если толщина панели превышает заданную, то станок автоматически останавливается.Путевые точки – контактная навигация заготовок для идеально точной обработки на последующих узлах |

| Подача разделяющей жидкости Узел подачи разделяющей жидкости, расположен перед узлом предварительного фрезерования торца заготовки и предназначен предотвратить налипания клея на поверхность панели. 2 форсунки одновременно наносят жидкость сверху и снизу заготовки. Регулировка подачи необходимого количества жидкости. Улучшает обработку детали на последующих узлах. |

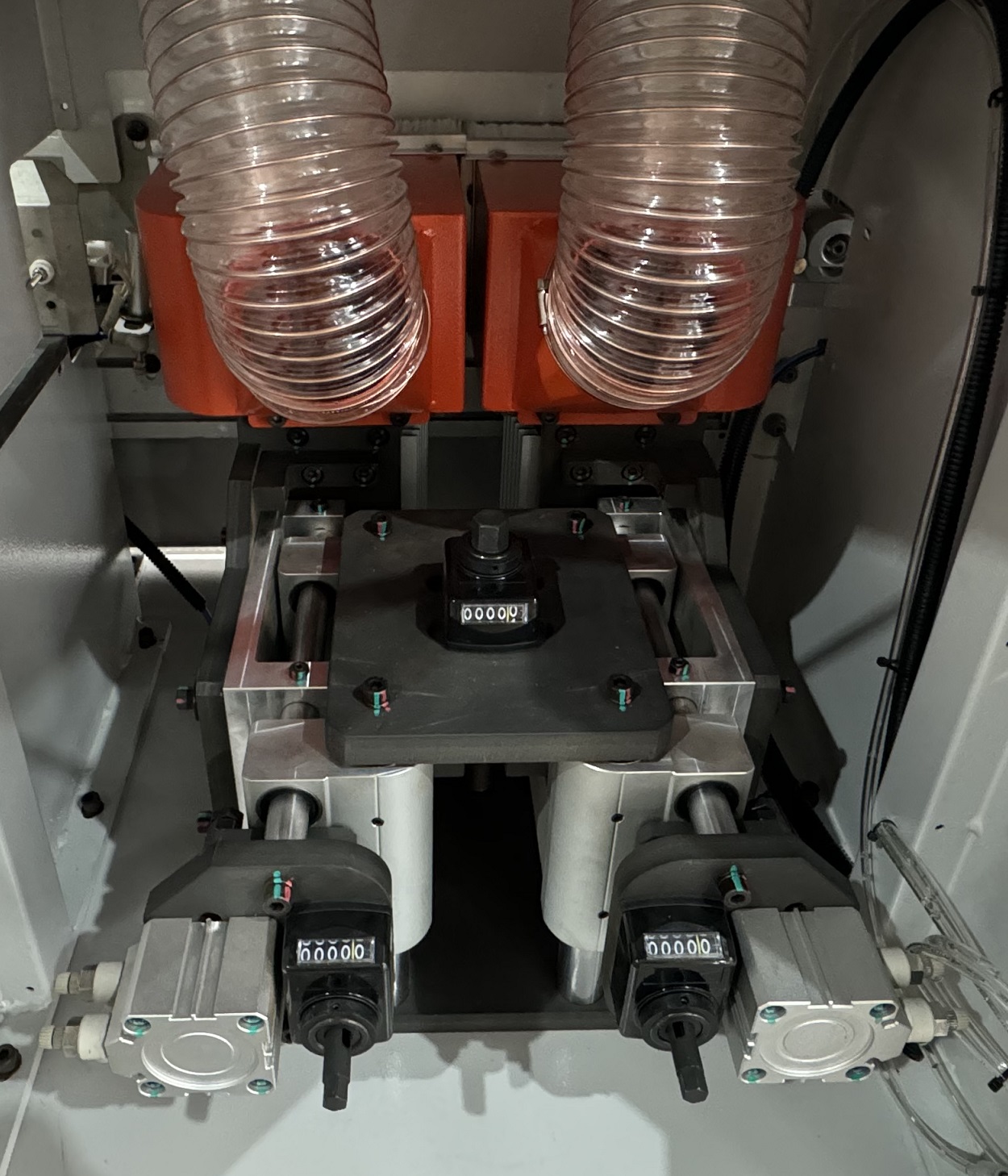

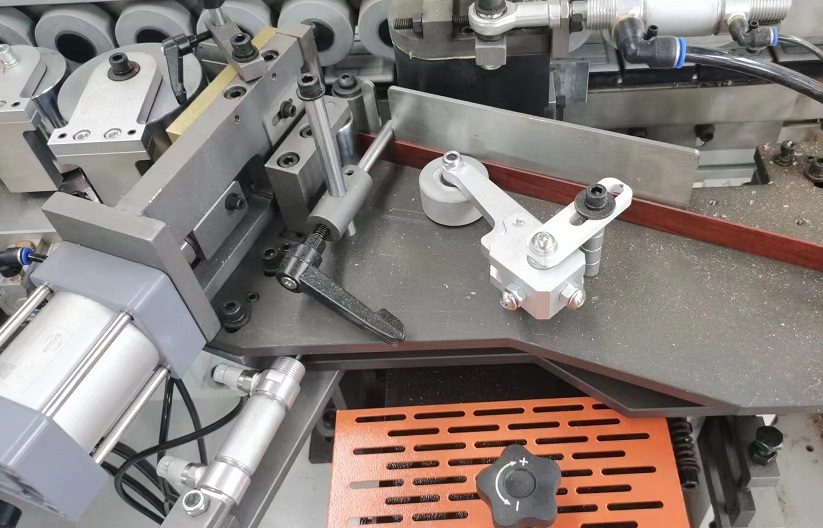

| Узел предварительного фрезерования Предназначен для устранения дефектов раскроя (микросколов, ступеньки от подрезной пилы), гарантирует перпендикулярную и прямолинейную геометрию поверхности торца детали. Две фрезы с алмазными напайками: Ø 100 x 30 H40 L/R. Автоматический обдув торца заготовки от стружки. Два двигателя противоположного вращение с автоматическим подводом/отводом в зону обработки с помощью пневмоцилиндров дополнительно оснащенных цифровыми счетчиками для более удобной регулировки: Мощность: 2 x 2,2 кВт;Частота: 200 Гц;Скорость вращения: 12 000 об/мин. Регулировка по высоте, позволяет максимально использовать весь ресурс инструмента. Полностью закрыт пылезащитным кожухом. |

| Инфракрасная лампа нагрева Предварительный нагрев торца заготовки создает нужную основу для качественной приклейки кромки.Рабочая температура инфракрасной лампы около 300 ℃.Особо актуальна в зимний период времени. |

| Клеевой узел Плавная подача кромочного материала в зону нанесения клея.Традиционный способ добавления клея в клеевой бачок, расположен ниже относительно клее наносящего вала.Клеевой бачок имеет тефлоновое покрытие, которое предотвращает пригорание клея к стенкам бачка.Бачок предназначен для горячего клей-расплава EVA с емкостью около 4 л.Чувствительная регулировка подачи клея толщиной для того, чтобы обеспечить рациональное использование клея.Двигатель привода подачи кромки, клеевого вала и большого прижимного ролика:Мощность: 0,75 кВт;Частота: 50 Гц;Скорость вращения: 1400 об/мин. Двигатель привода подачи кромки, клеевого вала и большого прижимного ролика: |

| Подача кромочного материала |

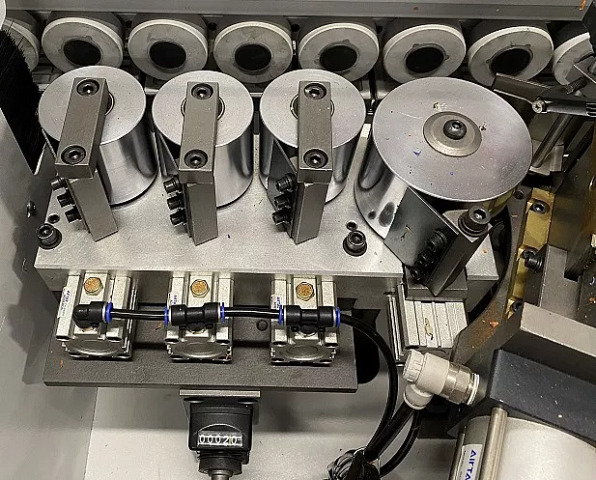

| Пресс группа со скребками Состоит из одного подающего ролика большого диаметра Ø 100 мм и трех до прессовочных Ø 65 мм роликов обеспечивая надежную фиксацию кромочного материала на торец заготовки.Регулировка площадки прижимной группы на толщину кромочного материала осуществляется с помощью цифрового счетчика.Каждый ролик оснащен индивидуальным пневмоцилиндром.Прижимные ролики подходят для прижатия кромочного материала различной толщины на торец заготовки для минимизации клеевого шва. |

| Система автоматической смазки Автоматическая система смазки направляющих основных узлов станка: Узел двухмоторной торцовки;Цепь конвейера. Расположение на видном месте для визуального контроля уровня жидкости. Регулировка частоты подачи смазочного материала на агрегаты. |

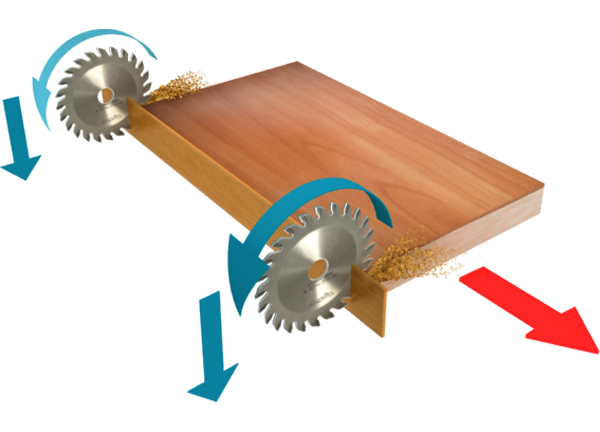

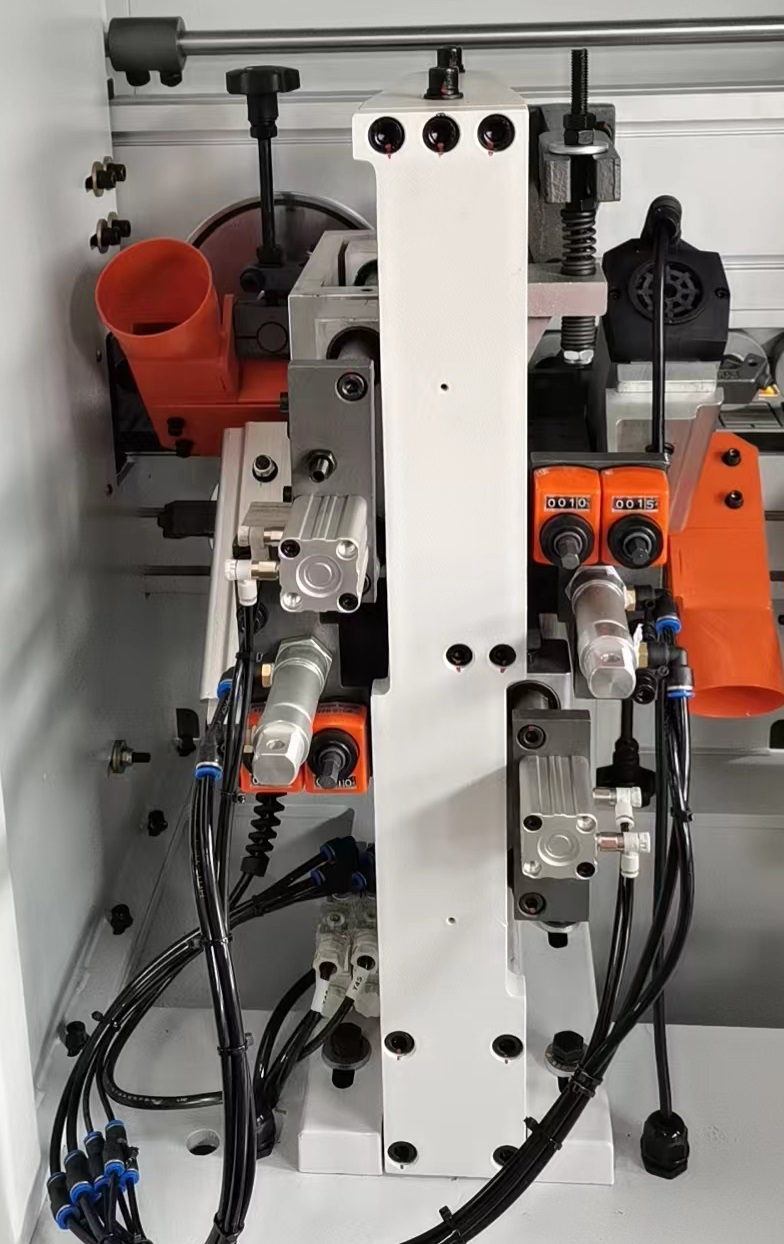

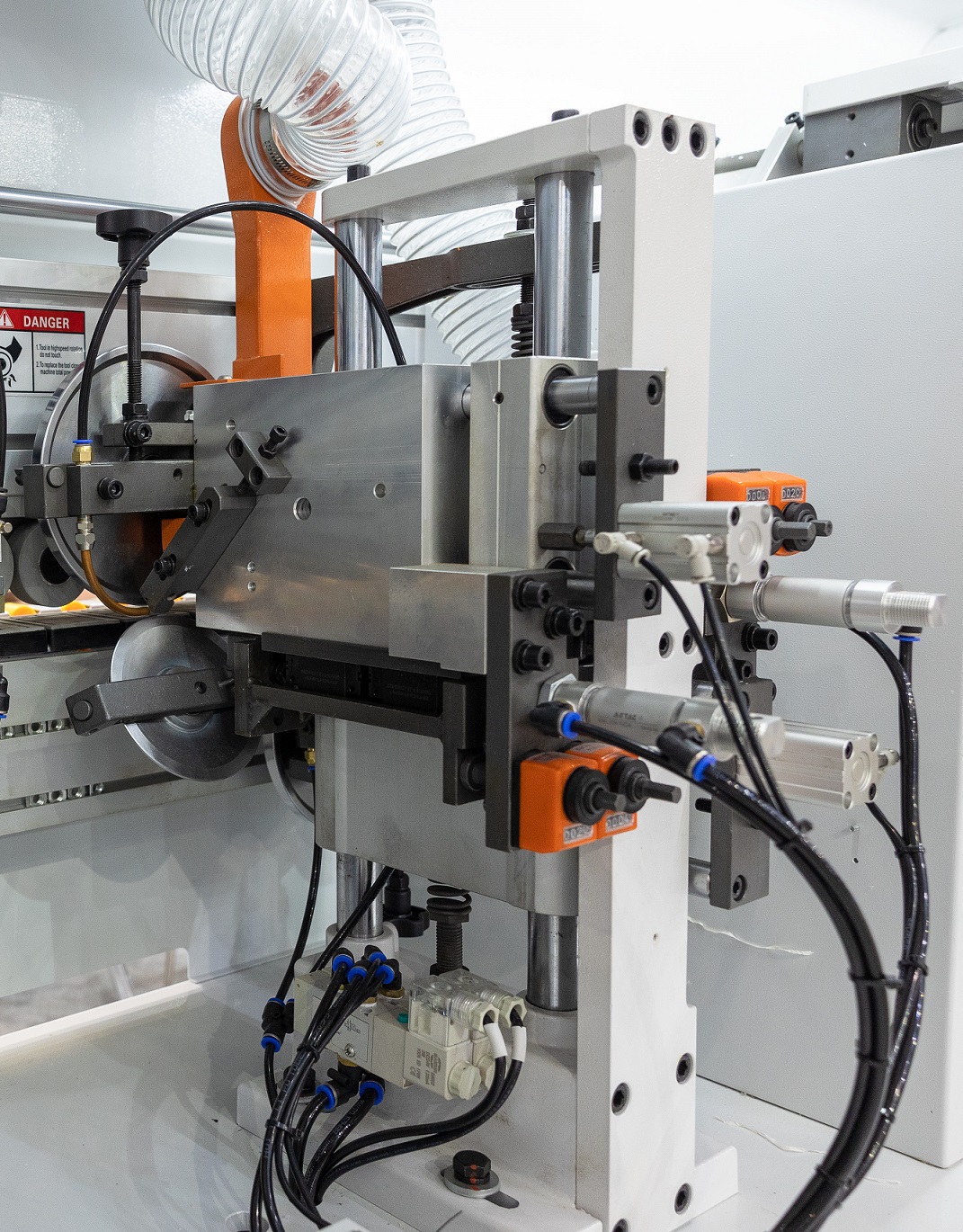

| Узел торцовки Линейная направляющая расположена под углом 45°. Узел торцовки состоит из 2-ух двигателей: Мощность: 2 x 0,37 кВт;Частота: 200 Гц;Скоростью вращения: 12 000 об/мин. 2 пилы Ø 100 х 22 Z30 расположены под углом 5°. Автоматическая система смазки направляющих, с помощью блока контроля времени. Оснащен системой аспирации. Точный контроль осуществляется за счет установленного частотного преобразователя Delta. Защита от перегрузки двигателя. Это обеспечивает долгий срок службы станка. |

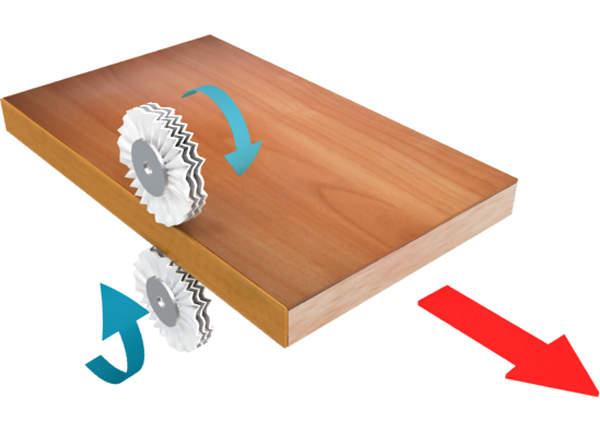

| Фрезерование свесов Узел фрезерования свесов с 2 двигателями: Мощность: 2 x 0,75 кВт;Частота: 200 Гц;Скорость вращения: 12 000 об/мин. |

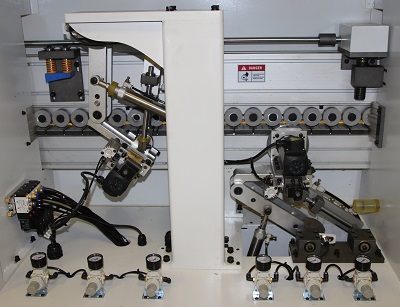

| 2-х моторная обкатка углов 2 двигателя узла обкатки углов : |

| Узел радиусной циклевки |

| Пневмо-отрыватель стружки Служит для отрыва стружки(ворсы) которая образовывается после узла радиусной циклевки. Состоит из: опорной площадки;верхнего двухсекционного пневмо-прижима. Процесс полностью автоматический. |

| Узел плоской циклевки Автоматическаяперенастройка узла с помощью пневматики.Быстрое и удобное позиционирование узла в рабочей зоне с пульта управления.Экономия времени на перенастройку.Предназначен для идеальной финишной обработки поверхности заготовки по плоскости.За счет двух четырехсторонних пластин с плоским сечением ножа, расположенных сверху и снизу заготовки, убирает остатки клея и подчищает от микро неровностей.Размеры пластины: 15 х 15 х 2,5 мм.Точность позиционирования заготовки за счет копиров большого диаметра Ø 180 мм по плоскости с верху и с низу. |

| Подача очищающей жидкости Узел очищающей жидкости, расположен перед узлом полировки и предназначен для устранения следов клея, потёков, пыли, как на стандартных так и деликатных поверхностях.2 форсунки одновременно наносят жидкость сверху и снизу заготовки.Регулировка подачи необходимого количества жидкости.Улучшает качество обработанной детали и обладает антистатическим эффектом. |

| Полировальный узел Узел полировки с кругами из двухслойной ткани необходим для финишной обработки кромки. Придает блеск обработанной поверхности, очищает от загрязнений. Обеспечение стабильной работы за счет подключения постоянного питания. Оснащен 2 двигателями: Мощность: 2 x 0,37 кВт;Частота: 50 Гц;Скорость вращения: 1350 об/мин;Диаметр кругов: Ø 150 х Ø 22 мм. |

| Пакет "Комфорт" В перегородках станка в зоне прохождения детали установлены щетки для очистки обработанной детали от пыли и частиц кромочного материала предыдущих узлов, который может попасть под копиры последующих узлов. В конце конвейера установлен принудительный обдув торца для получения идеально чистой заготовки на выходе. Подсветка внутренней зоны агрегатов станка. Удобство обслуживания и настройки агрегатов и отслеживания стабильной работы станка. Станок оборудован продуманной системой аспирации на основных узлах, которая эффективно убирает стружку из зоны обработки. Чистое пространство обеспечивает высокое качество обработки. |

| Воздушный Ресивер Дополнительно установлен воздушный ресивер. Необходим при кратковременных перебоях подачи сжатого воздуха в систему станка и обеспечивает стабильную работу узлов во время обработки заготовок.Объем воздушного ресивера – 10 литровУстановлен в станине станка |

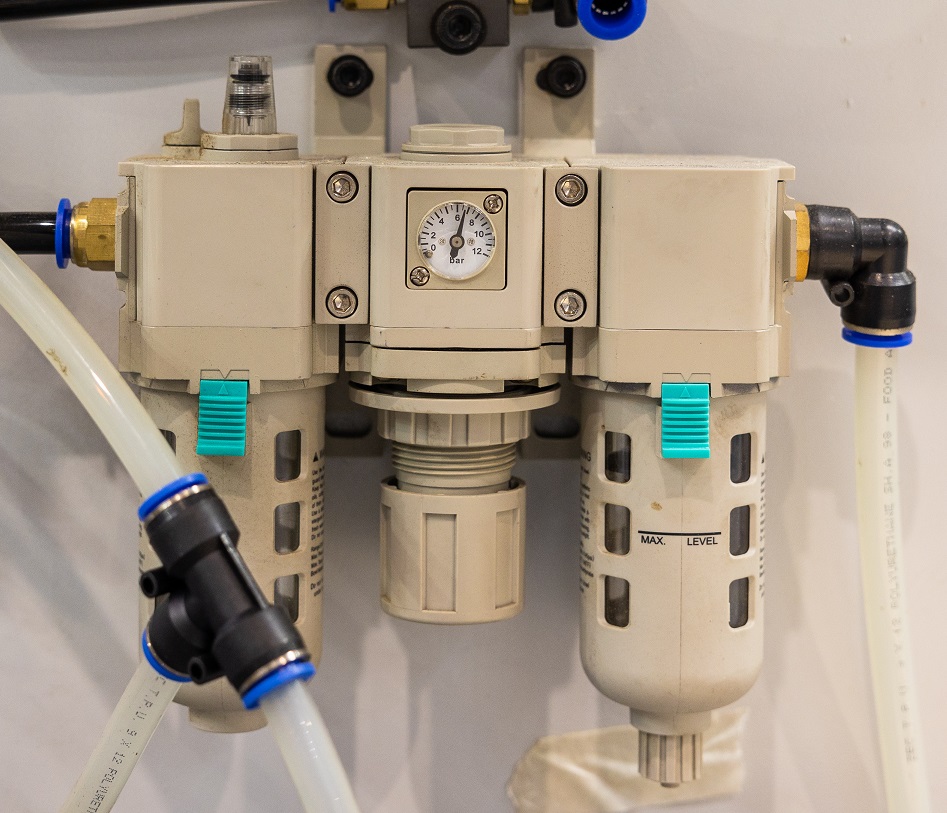

| Блок подготовки воздуха Пневмо-система станка оснащена блоком AirTAC.Регулировка давления и точный контроль подачи воздуха.Состоит из резервуара с маслом для смазки системы масляным туманом, фильтра тонкой очистки и блока контроля распределения.Необходимое давление: 8 Бар. |

| Электровыключатели Главный выключатель для подачи питания (Вкл/Выкл).Переключатель для наладки и перенастройки станка.Кнопка аварийной остановки на пульте управления и задней части станка. |

| Электрокомпоненты Входное напряжение, 380 В, 50 Гц.Преобразователь частоты Delta с функцией электроостановки двигателя от перегрузки.Логический PLC контролер DELTA.Разрешается эксплуатация в диапазоне 0 - 40°.Станок автоматически переходит в режим ожидания, когда машина перестает работать в течение определенного периода (в зависимости от времени установки). |

| Система управления Отдельно вынесен пульт управления с сенсорным дисплеем Touch SCREEN.Интерфейс работы интуитивно понятен и прост: информация о состоянии машины доступна с первого взгляда.Максимальное удобство эксплуатации, и быстрая обучаемость оператора.Отображение процессов и диагностической информации.Оперативное решение проблем с помощью кода ошибок отображаемых на мониторе пульта управления.Вывод общей информации использования моточасов станка.Учет метража кромочного материала. |

Технические характеристики

| Характеристика | Значение |

|---|---|

| ЦЕНА | 2 710 260 ₽ |

| Скорость подачи, м/мин | 16 / 20 / 24 |

| Мощность двигателя подачи, кВт | 4 |

| Обороты двигателя, об/мин | 1430 |

| Частота, Гц | 50 |

| Толщина кромочного материала, мм | 0,4 - 3 |

| Толщина детали, мм | 9 - 60 |

| Габариты детали (мин.), мм | 140 x 60 |

| Рекомендованная загруженность оборудования | 2 смены (16 ч) |

| Нагрев торца | есть |

| Регулировка на толщину прижимной балки | электропривод |

| Тип используемых клеев | EVA |

| Система настройки на толщину кромки | пневмоперенастройка Quick Set |

| Параметры фрез, мм | Ø 100 x 30 H65 |

| Мощность двигателя фрезерования, кВт | 2 x 2,2 |

| Обороты двигателя, об/мин | 12 000 |

| Частота, Гц | 200 |

| Пилы торцовки, мм | Ø 100 x 22 |

| Мощность двигателей торцовки, кВт | 2 x 0,37 |

| Обороты пил, об/мин | 12 000 |

| Частота, Гц | 200 |

| Фрезы узла снятия свесов кромки, мм | Ø 69; Z4 |

| Мощность двигателей, кВт | 2 x 0,75 |

| Обороты, об/мин | 12 000 |

| Частота, Гц | 200 |

| Фрезы узла обкатки углов, мм | Ø 70 x Ø 16 R2 Z3 |

| Мощность двигателей полировки, кВт | 2 x 0,3 |

| Обороты двигателя, об/мин | 12 000 |

| Частота, Гц | 200 |

| Макс. толщина заготовки, мм | 60 |

| Мин. длина заготовки, мм | 140 |

| Радиус инструмента, мм | R2H |

| Пластины узла снятия радиусной цикли, мм | 20 x 12 x 2R2H |

| Ножи узла снятия плоской цикли, мм | 15 x 15 x 2,5 |

| Мощность двигателей полировки, кВт | 2 x 0,37 |

| Обороты двигателя, об/мин | 1350 |

| Частота, Гц | 50 |

| Диаметр кругов, мм | 150 / 22 |

| Диаметр воздуховодов, мм | 100 |

| Количество, шт. | 6 |

| Производительность, м3/ч | 4250 |

| Требуемое давление, Бар | 7 |

| Расход воздуха, л/мин | 450 |

| Производительность компрессора, л/мин | 600 |

| Напряжение, В | 380 |

| Общая мощность, кВт | 19,6 |

| Длина, мм | 6300 |

| Ширина, мм | 1100 |

| Высота, мм | 1600 |

| Вес, кг | 2450 |

Способы получения товара в г.

Автоматический кромкооблицовочный станок Excitech Automatic 536UQLP с доставкой в г. подробные условия и стоимость

- Код товара: 106925

Автоматический кромкооблицовочный станок OSTERMANN 6TF БУ

На складе: 2 шт. - Код товара: 107141

Автоматический кромкооблицовочный станок EXCITECH 424QLP

На складе: 2 шт. - Код товара: 107144

Автоматический кромкооблицовочный станок Excitech 536 UHQLP

На складе: 2 шт. - Код товара: 107230

Автоматический кромкооблицовочный станок Filato 536 UHQLP БУ

На складе: 2 шт.

Мы используем файлы cookie для функционирования сайта. Продолжая навигацию по сайту, вы косвенно предоставляете свое согласие на использование cookie. Подробнее...

Отзывы к "Автоматический кромкооблицовочный станок Excitech Automatic 536UQLP":

Пока нет комментариев